Fallstudie für LED – Industrieleuchten

Beispiel aus real bestehenden Installationen, bestehend aus zwei Industriehallen mit unterschiedlichen Funktionen und einer maximalen Auslastung im 3 – Schichtsystem:

24 Stunden pro Tag und 300 Arbeitstage im Jahr.

Die Hallen sind teilweise mit Oberlichtfenstern versehen.

Ausgangsbedingungen

| Produktionsstunden: | 24 Stunden |

| Jahresbetrieb: | 300 Tage = 7.200 Stunden |

| Kosten für Industriestrom: | 0.19 € / kWh |

| Leistung HQL Leuchten: | 400 W |

| Leistung LED – Leuchten: | 170 W |

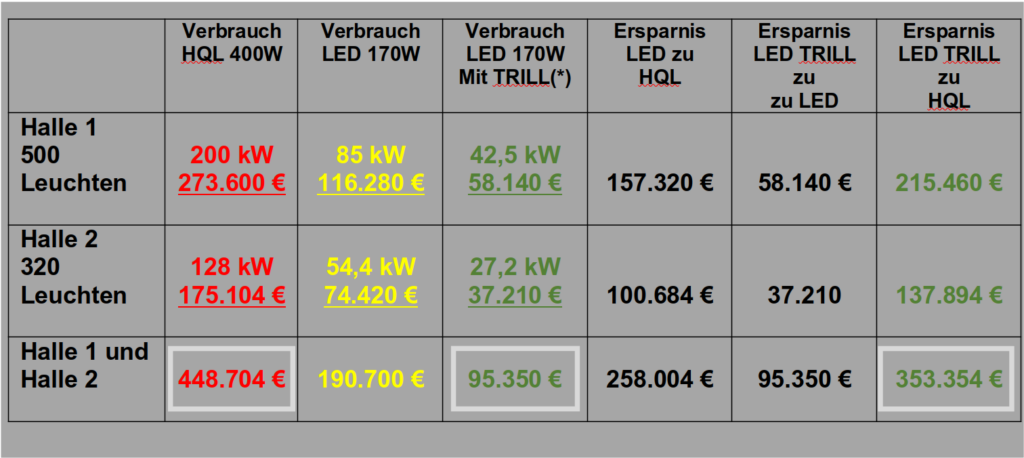

| Anzahl Leuchten Halle 1: | 500 |

| Anzahl Leuchten Halle 2: | 320 |

| Bedarfsgerechte Dimmung: | 50% = 85 W LED – Leistung (Szenariensteuerung) |

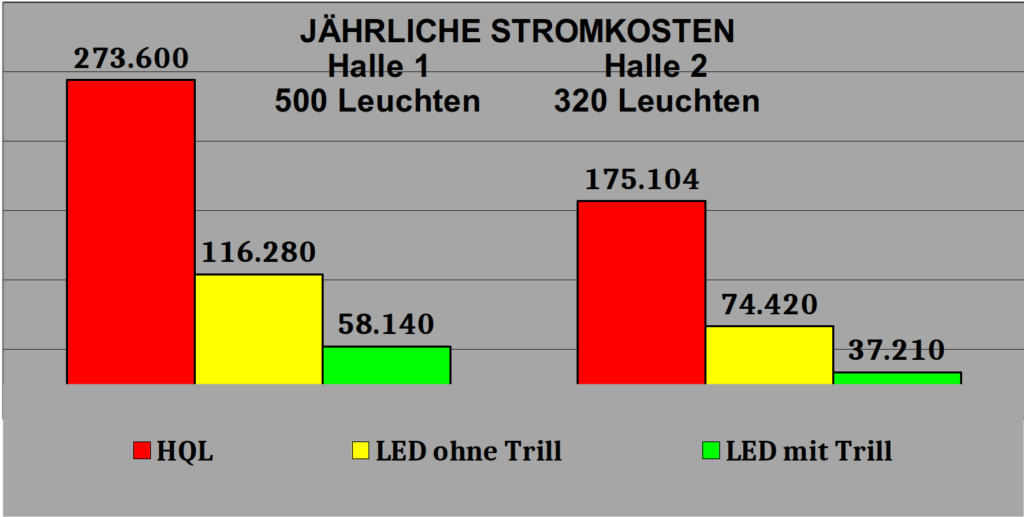

Einsparungen

| Jahres Stromkosten | Jahres CO² Einsparung | Einsparung in % | |

|---|---|---|---|

| HQL – Leuchten | € 448.704,– | 0 | 0 |

| LED – Leuchten ohne Trill | € 190.700,– | 643.654 kg | 57,5% |

| LED – Leuchten mit Trill | € 95.350,– | 881.526 kg | 78,75% |

Das bedeutet eine Einsparung von 3,5 Millionen € in 10 Jahren durch Senkung der Ausgaben für CO² Emission!

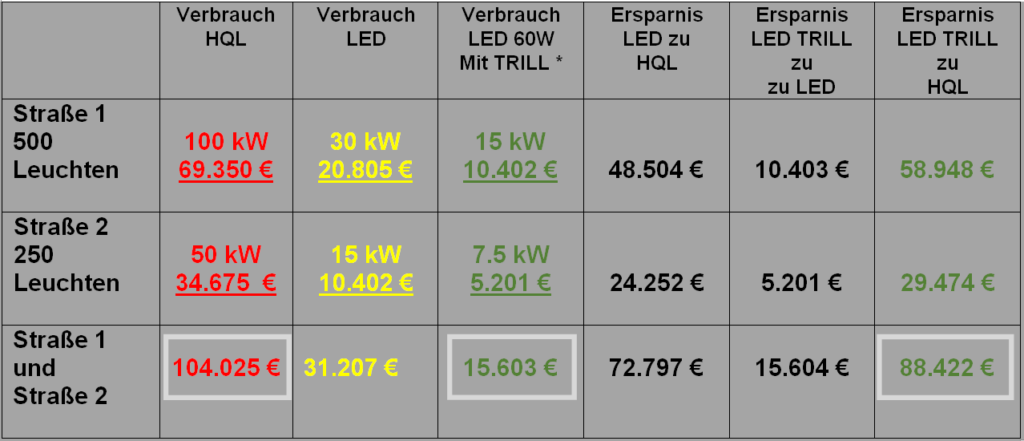

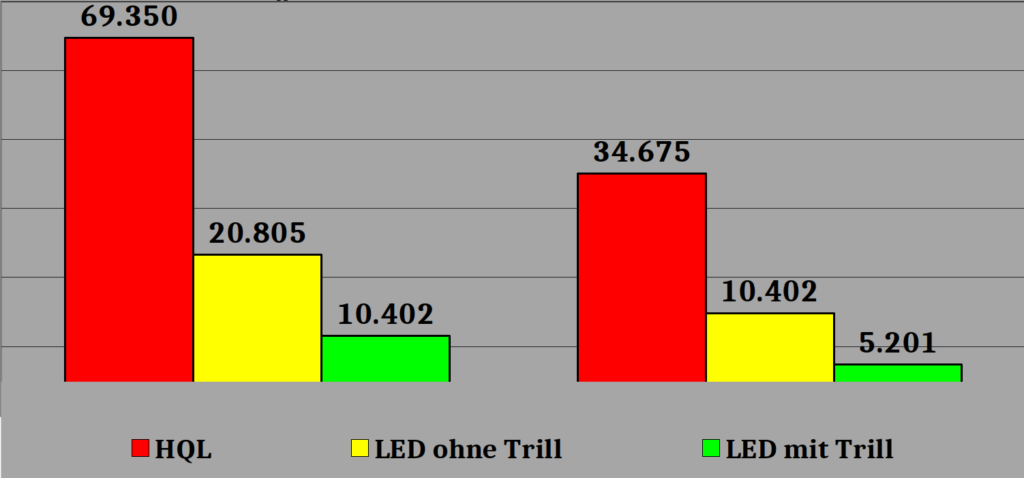

Fallstudie für LED – Straßenleuchten

Beispiel für bedarfsgerechte Helligkeitsregelungen von LED – Straßenleuchten für zwei verschiedene Straßen.

Ausgangsbedingungen

| Beleuchtungsstunden: | 10 Stunden im Mittel |

| Jahresbetrieb: | 365 Tage = 3.650 Stunden |

| Kosten für Industriestrom: | 0.19 € / kWh |

| Leistung HQL Leuchten: | 200 W |

| Leistung LED – Leuchten: | 60 W |

| Anzahl Leuchten Straße 1: | 500 |

| Anzahl Leuchten Straße 2: | 250 |

| Bedarfsgerechte Dimmung: | 50% = 30 W LED – Leistung (Szenariensteuerung) |

Einsparungen

| Jahres Stromkosten | Jahres CO² Einsparung | Einsparung in % | |

|---|---|---|---|

| HQL – Leuchten | € 104.025,– | 0 | 0 |

| LED – Leuchten ohne Trill | € 31.207,– | 149.196 kg | 70% |

| LED – Leuchten mit Trill | € 15.603,– | 181.166 kg | 85% |

Das bedeutet eine Einsparung von 884.220 € in 10 Jahren durch Senkung der Ausgaben für CO² Emission!

Zum Inhalt springen

Zum Inhalt springen